E -mel: web@kota.sh.cn

E -mel: web@kota.sh.cn

Telefon: 0515-83835888

Telefon: 0515-83835888

Di landskap perindustrian moden, beberapa bahan berjaya menjadi di mana -mana dan strategik penting Foil tembaga electrodeposited . Ia adalah elemen asas yang menyokong kedua-dua revolusi digital-berkhidmat sebagai laluan konduktif di setiap papan litar bercetak (PCB) -dan peralihan tenaga global, bertindak sebagai pemungut semasa dalam generasi akan datang Peralatan bateri lithium .

Didatauong oleh permintaan yang belum pernah terjadi sebelumnya untuk kenderaan elektrik (EVS), penyimpanan tenaga skala grid, dan teknologi komunikasi berkelajuan tinggi, pasaran global untuk kerajang tembaga elektrodeposited mengalami pertumbuhan eksponen. Walau bagaimanapun, menghasilkan bahan ini, yang lebih kurus daripada rambut manusia namun cukup kuat untuk menahan pengendalian perindustrian, sangat bergantung kepada kepakaran pembuatan proprietari dan, paling kritikal, kejuruteraan ketepatan Mesin foil tembaga dan keseluruhannya Barisan Pengeluaran Foil Tembaga . Kualiti, kapasiti, dan kecekapan mesin -mesin ini secara langsung menentukan ketahanan rantaian prestasi dan bekalan seluruh sektatau tenaga baru.

Laporan ini menyelidiki mekanik bagaimana Foil tembaga electrodeposited dibuat, mengapa ciri -cirinya sangat penting, dan perlumbaan teknologi di kalangan pengeluar untuk membina yang paling canggih Mesin foil tembaga mampu memenuhi tuntutan prestasi esok.

Kebangkitan Ed tembaga foil Dari komoditi ke aset strategik adalah disebabkan oleh kombinasi unik penipisan yang melampau, kekonduksian yang tinggi, dan fleksibiliti mekanikal, menjadikannya tidak dapat ditukar dalam dua aplikasi pertumbuhan tinggi utama.

Dalam sel lithium-ion yang digunakan dalam EV dan penyimpanan tenaga, Ed tembaga foil berfungsi sebagai pengumpul semasa anod. Fungsi utamanya termasuk:

Pengangkutan elektron yang cekap: Oleh kerana ketahanan elektrik yang rendah tembaga, ia memastikan kehilangan tenaga yang minimum apabila aliran elektron semasa kitaran caj dan pelepasan, secara langsung memberi kesan kepada kecekapan bateri dan pengurusan terma.

Perlumbaan ultra-tipikal: Industri ini tidak henti -henti menolak ke arah foil yang lebih nipis, dari 8 μm ke 6 μm, 4.5 μm, dan juga cuba 3.5 μm. Setiap pengurangan mikrometer dalam ketebalan foil tembaga diterjemahkan ke dalam jumlah yang lebih besar untuk bahan elektrod aktif (mis., Grafit atau silikon), dengan itu secara langsung meningkatkan bateri ketumpatan tenaga dan, seterusnya, jarak memandu EV. Mengejar kerajang ultra tipis ini menjadikan kestabilan dan ketepatan Mesin foil tembaga keperluan yang tidak boleh dirunding.

Ketahanan mekanikal: Kerajang mesti menahan beratus -ratus atau beribu -ribu kitaran pengembangan dan penguncupan volum sebagai ion litium intercalate dan deintercalate ke dalam bahan anod. Ini memerlukan sifat anti-keletihan unggul dan kekuatan tegangan yang tinggi, yang dikawal oleh proses elektrodeposisi.

Dalam peranti elektronik, dari telefon pintar ke ladang pelayan, Ed tembaga foil dilaminasi ke substrat untuk membentuk PCB. Apabila kelajuan data meningkat (5G, AI, dan pengkomputeran awan), tuntutan pada kerajang berkembang dari kekonduksian mudah ke integriti isyarat kompleks:

Integriti isyarat pada frekuensi tinggi: Penghantaran isyarat frekuensi tinggi yang lancar dan tepat dipengaruhi oleh ciri-ciri permukaan foil. Apa -apa kekasaran pada permukaan tembaga meningkatkan impedans isyarat dan penyebaran, yang membawa kepada kehilangan isyarat (kehilangan konduktor) dan crosstalk.

Lekatan tanpa kompromi: Kerajang mesti mematuhi dengan kuat ke resin organik atau substrat seramik, yang memerlukan permukaan kasar, tetapi kekasaran ini mesti diminimumkan untuk mengekalkan integriti isyarat. The Barisan Pengeluaran Foil Tembaga Oleh itu, mesti menguruskan perdagangan kritikal antara kekuatan kulit (lekatan) dan kehilangan konduktor (kelancaran).

Pembuatan Ed tembaga foil adalah karya kejuruteraan kimia, mekanik ketepatan, dan kawalan elektrik, berpusat di sekitar khusus Mesin foil tembaga . Proses ini berterusan, berjalan 24/7 untuk memenuhi permintaan global, dan dibahagikan kepada peringkat elektrodeposisi dan peringkat rawatan permukaan berikutnya.

Ini adalah proses metalurgi teras di mana foil tembaga dilahirkan.

Apakah proses elektrolisis?

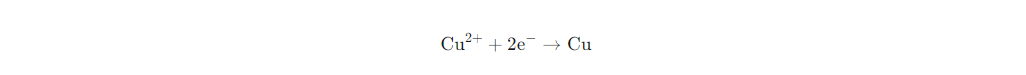

Proses ini menggunakan elektrolisis berterusan untuk mengurangkan ion tembaga terlarut dari larutan sulfat tembaga (elektrolit) ke permukaan katod berputar menggunakan arus langsung terkawal. Reaksi kimia di katod adalah:

Peranan utama Drum Katod Titanium: The Mesin foil tembaga ditakrifkan oleh kelajuan tinggi, Cathode Titanium Drum . Titanium dipilih kerana inertness yang luar biasa (rintangan kakisan) dan hakikat bahawa tembaga tidak secara kekal ikatan kepadanya. Ciri-ciri yang tidak melekat ini membolehkan lembaran tembaga yang baru didepositkan dan berterusan dikupas dengan bersih apabila drum berputar. Permukaan dram mesti digilap ke kelancaran cermin seperti untuk memastikan kerajang tembaga yang terhasil mempunyai kekasaran yang diperlukan untuk aplikasi frekuensi tinggi.

Kawalan struktur melalui ketumpatan dan aditif semasa: Kualiti Ed tembaga foil -Saya kekuatan, kemuluran, dan kekasaran -sangat sensitif untuk memproses parameter:

Ketumpatan Semasa: Kadar di mana tembaga disimpan dikawal oleh ketumpatan semasa. Ketumpatan semasa yang lebih tinggi meningkatkan kelajuan pengeluaran tetapi boleh membawa kepada struktur kristal yang tidak kasar, tidak seragam, berpotensi mengurangkan kekuatan mekanikal dan keseragaman foil. Kawalan ketepatan arus di seluruh permukaan luas drum adalah yang paling utama.

Aditif organik (sos rahsia): Elektrolit ini mengandungi bahan tambahan organik yang dipilih dengan teliti (seperti gam, thiourea, atau levelers). Bahan kimia ini menyerap ke hadapan pemendapan tembaga, menghalang pertumbuhan kristal secara rawak dan menggalakkan pembentukan struktur bijirin yang sangat halus, seragam. Aditif ini merupakan mekanisme utama untuk menyempurnakan sifat mekanik foil dan memastikan kelancaran permukaan yang optimum.

Selepas "kerajang mentah" dilucutkan dari gendang, ia meneruskan siri penyaduran dan mandi kimia yang kompleks untuk menyediakannya untuk ikatan dan perlindungan. Ini penting untuk fungsinya di Peralatan bateri lithium dan PCB.

Rawatan kasar (sauh): Untuk satu sisi kerajang (bahagian "kusam"), proses elektroplating skala mikro digunakan untuk mendepositkan zarah tembaga dendritik kecil (sering disebut sebagai "nodul" atau "benjolan"). Kekasaran terkawal ini meningkatkan kawasan permukaan dan keupayaan interlocking mekanikal, kritikal untuk mencapai tahap tinggi kekuatan kulit diperlukan untuk salutan laminasi atau elektrod.

Densifikasi dan Passivation: Nodul kasar kemudian dikunci dengan lapisan nipis penyaduran tembaga padat. Akhirnya, a Lapisan Passivation (sering melibatkan sebatian zink atau kromium) digunakan. Lapisan ini secara signifikan meningkatkan ketahanan kerajang terhadap haba dan pengoksidaan, yang membolehkannya bertahan dengan suhu tinggi yang dihadapi semasa laminasi PCB atau pengeringan elektrod dalam Peralatan bateri lithium pembuatan.

Pemboleh ubah paling kritikal yang dikawal oleh Barisan Pengeluaran Foil Tembaga , di luar ketebalan, adalah kekasaran permukaan (

Dalam Elektronik Lanjutan (beroperasi di atas 1 GHz), kesan kulit menguasai, menyebabkan aliran semasa tertumpu berhampiran permukaan konduktor tembaga.

Penalti kekasaran: Sekiranya permukaannya kasar, laluan sebenar isyarat frekuensi tinggi mesti bergerak beralun, menjadikan panjang laluan berkesan lebih lama daripada panjang geometri. Panjang laluan yang meningkat ini membawa terus ke yang lebih tinggi kehilangan konduktor (pelemahan isyarat).

Permintaan kerajang lancar: Oleh itu, untuk aplikasi frekuensi tinggi, permintaannya adalah untuk Profil yang sangat rendah (VLP) or Ultra Rendah Profil (ULP) Foil, yang meminimumkan kekasaran untuk memastikan aliran isyarat yang lebih lancar, kehilangan penghantaran yang lebih rendah, dan integriti isyarat yang lebih baik. The Mesin foil tembaga Oleh itu, mesti menghasilkan foil asas yang sangat lancar yang hanya boleh menerima rawatan kasar yang minimum yang diperlukan untuk melekat.

Dalam pembuatan bateri, keperluannya adalah dwi-belah:

Perekatan (sisi kasar): Kekasaran permukaan memastikan ikatan mekanikal yang kuat antara pemungut semasa tembaga dan buburan anod (mis., Grafit atau silikon). Tanpa kekasaran yang mencukupi, bahan anod akan dibatalkan semasa berbasikal bateri atau tekanan pembuatan, yang membawa kepada kapasiti pudar dan kegagalan.

Rintangan (sisi licin): Sisi yang menghadap pemisah mesti lancar untuk meminimumkan litar pintas dalaman yang berpotensi dan memastikan pengagihan tekanan seragam semasa penggulungan/susunan.

The Barisan Pengeluaran Foil Tembaga mesti betul -betul jurutera a kekasaran perbezaan di mana sisi lekatan secara optimum bertekstur sambil meminimumkan kesan ke atas rintangan sel dan ketebalan sel.

Masa depan Ed tembaga foil Pembuatan ditakrifkan oleh tiga cabaran yang saling berkaitan yang memerlukan kerjasama yang mendalam antara sains metalurgi dan kejuruteraan mekanikal dalam reka bentuk generasi akan datang Mesin foil tembaga .

Menolak ketebalan foil di bawah 4.5 μm memperkenalkan ketidakstabilan yang besar. Perubahan mikroskopik dalam ketumpatan semasa, suhu, atau kelajuan dram boleh membawa kepada pinholes, air mata, atau variasi ketebalan setempat. Generasi akan datang Mesin foil tembaga Teknologi mengadopsi:

Sistem APC Lanjutan: Sensor masa nyata, pelbagai titik dan kecerdasan buatan (AI) diaktifkan Kawalan Proses Automatik (APC) Sistem diperlukan untuk memantau dan menyesuaikan parameter kritikal (semasa, suhu, kepekatan tambahan) dalam mikroseconds untuk mengekalkan keseragaman yang sempurna di seluruh lebar dram besar.

Ketepatan dram yang dipertingkatkan: Drum titanium mesti dihasilkan dengan keterukan yang hampir sempurna dan kebosanan permukaan, yang memerlukan teknik pengimbangan dan penggilap dinamik maju untuk mengendalikan putaran berkelajuan tinggi tanpa getaran yang akan mengganggu lapisan tembaga yang baru muncul.

Oleh kerana pengeluar EV meningkatkan jangka hayat bateri dan prestasi di bawah keadaan pengecasan yang cepat, permintaan untuk Kekuatan tinggi, elegasi tinggi (HSHE) Ed tembaga foil semakin meningkat.

Perdagangan: Secara sejarah, peningkatan kekuatan sering mengurangkan pemanjangan (kemuluran). Hshe foil memerlukan kedua -duanya. Mencapai ini memerlukan kawalan yang tepat ke atas orientasi kristal tembaga (tekstur) dan saiz bijian semasa elektrodeposisi.

Inovasi dalam Kimia Elektrolit: Peralihan ini memerlukan pakej tambahan baru dan komposisi elektrolit khusus untuk membuat kejuruteraan mikrostruktur yang dikehendaki yang mengekalkan integriti mekanikal sambil memaksimumkan kemuluran -kawasan teras penyelidikan dan pembangunan dalam Barisan Pengeluaran Foil Tembaga pengeluar.

Sebagai skala penggunaan tembaga, kemampanan menjadi kritikal. Masa depan Barisan Pengeluaran Foil Tembaga Reka bentuk mesti memberi tumpuan kepada mengurangkan penggunaan tenaga dan sisa bahan:

Kecekapan tenaga: Proses elektrolisis sangat intensif tenaga. Inovasi seperti kecekapan semasa yang lebih tinggi dan mengurangkan kerugian ohmik di Mesin foil tembaga Reka bentuk adalah penting untuk menurunkan jejak karbon keseluruhan Peralatan bateri lithium pengeluaran.

Pengurangan sisa: Mengurangkan lubang pin dan air mata dalam pengeluaran kerajang ultra tipis meminimumkan sekerap dan memaksimumkan penggunaan bahan, meningkatkan daya saing kos dan kesan alam sekitar.

The Mesin foil tembaga tidak lagi sekadar peralatan; Ia adalah reaktor kimia yang kompleks dan sistem mekanikal ketepatan yang terletak di hubungan masa depan tenaga dan ekonomi maklumat. Perlumbaan untuk menguasai teknologi ini mentakrifkan daya saing global dalam sektor paling strategik abad ke -21.